Panorama Tecnológico

Control Proporcional Integral Derivativo (PID) es un método muy consolidado de dirigir un sistema hacia una posición o nivel determinado. Él es prácticamente omnipresente como medio de controlar la temperatura, y tiene aplicación en una gran cantidad de procesos químicos y científicos, además de automación. Sin embargo, el control PID no está exento de problemas. Él puede proporcionar resultados inferiores a los ideales en situaciones en que el valor objetivo cambia, ya sea como función escalonada o como parte de un perfil de "rampa y nivel".

Control Proporcional Integral Derivativo (PID) es un método muy consolidado de dirigir un sistema hacia una posición o nivel determinado. Él es prácticamente omnipresente como medio de controlar la temperatura, y tiene aplicación en una gran cantidad de procesos químicos y científicos, además de automación. Sin embargo, el control PID no está exento de problemas. Él puede proporcionar resultados inferiores a los ideales en situaciones en que el valor objetivo cambia, ya sea como función escalonada o como parte de un perfil de "rampa y nivel". En un esfuerzo por mejorar el desempeño, algunos fabricantes de instrumentos están explorando la utilidad de usarse "lógica difusa" para control de proceso. Esta Guía de Referencia de OMEGA Engineering aborda tanto los inconvenientes de los sistemas PID como los potenciales beneficios de la lógica difusa, particularmente con relación a asuntos de control de temperatura. Las secciones individuales abordan:

- Principios de los bucles de control PID

- Desafíos del PID

- Introducción a la lógica difusa para control

- PID junto con lógica difusa adaptable

- Aplicaciones

Principios de los Bucles de Control PID

La acción integral, el segundo término en "PID", intenta resolver esto. Ella efectivamente acumula el resultado de error de la acción de "P", usando esto para aumentar el factor de corrección. Si el horno permanece abajo de la temperatura, "I" actuará para aumentar el calor implementado. Sin embargo, en vez de parar el calentamiento cuando el objetivo es alcanzado, "I" intenta llevar el error acumulativo hasta cero, acabando por excederse.

La tercera letra, D de derivativo, intenta minimizar este exceso. Esto es realizado reduciéndose la velocidad del factor de corrección según se llega cerca del objetivo.

Desafíos del PID

La matemática en una ecuación de control PID es compleja, con múltiples variables y constantes interactuando. En cualquier aplicación, ellas son seleccionadas para perseguir el objetivo lo más cerca posible, dentro de las restricciones impuestas por el propio proceso y los instrumentos.

Tres asuntos relativos a casi todas las aplicaciones de control de proceso son:

Tres asuntos relativos a casi todas las aplicaciones de control de proceso son:

- Tiempo de retraso o desfase

- Respuesta de función escalonada

- Respuesta de función de "Rampa y Nivel"

Cuando el valor objetivo cambia de repente, el PID fuerza el sistema a aplicar un gran factor de corrección, lo que nuevamente puede provocar un exceso. Otra posibilidad es que el sistema quede saturado, incapaz de aplicar suficiente corrección, sumándose esto al impacto del término "I".

Estos problemas también ocurren en situaciones de "rampa y nivel", en que la temperatura es aumentada gradualmente y después es mantenida. Acompañar un cambio gradual en el valor objetivo puede ser un desafío para sistemas de control PID.

El resultado es que la selección de los valores más adecuados se hace por un proceso de prueba y error llamado "sintonización". A lo largo de los años, muchas formas de sintonización fueron desarrolladas, y la más satisfactoria de ellas parece ser el método Ziegler-Nichols. Sin embargo, esto produce altos niveles de oscilación, que pueden ser problemáticos en algunas situaciones.

Introducción a la Lógica Difusa para Control

La computación convencional está basada en la lógica Booleana, lo que significa que todo es representado como cero o uno. En algunas situaciones, esto causa la sobresimplificación y resultados inadecuados. La lógica difusa, y consecuentemente, el control difuso, intentan lidiar con la complejidad creando una heurística que se alinea más cercanamente con la percepción humana de problemas.

La lógica difusa proporciona una forma de lidiar con imprecisión y no linealidad en situaciones de control complejas. Las señales de entrada son pasadas a una "máquina de deducción", donde reglas humanas o basadas en la experiencia son aplicadas para producir una señal de salida.

La lógica difusa proporciona una forma de lidiar con imprecisión y no linealidad en situaciones de control complejas. Las señales de entrada son pasadas a una "máquina de deducción", donde reglas humanas o basadas en la experiencia son aplicadas para producir una señal de salida.

PID Junto Con Lógica Difusa Adaptable

La sintonización de bucles PID depende de la heurística, pero frecuentemente acaba teniendo resultados no optimizados. La lógica difusa proporciona una alternativa a métodos como el de Ziegler-Nichols, y una cantidad creciente de investigaciones sugiere que ella proporciona mejores resultados. De esta forma, parece que la forma ideal de controlar muchos procesos complejos es con un controlador PID sintonizado con lógica difusa.

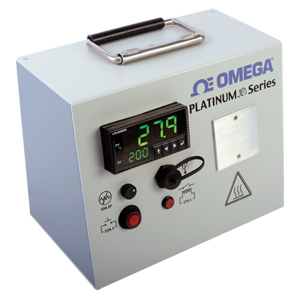

Un producto disponible en el mercado que incorpora este procedimiento es la Serie PLATINUM™ de controladores de temperatura y proceso de OMEGA™. Esta familia de compactos controladores PID basados en microprocesadores, disponible en tres tamaños DIN, está proyectada para ser fácil de configurar y usar. Todos los termopares y RTD comunes pueden ser conectados, con el sistema automáticamente habilitando solamente las funciones relevantes para el tipo de señal de entrada seleccionado. Señales de entrada de voltaje y corriente también están disponibles, permitiendo el uso con casi cualquier unidad de ingeniería. Estos controladores proporcionan una solución PID completa, soportando programas complejos con hasta 16 secuencias de Rampa y Nivel. Autosintonización está disponible para aplicaciones PID con lógica difusa adaptable para ayudar a obtener resultados optimizados.

Un producto disponible en el mercado que incorpora este procedimiento es la Serie PLATINUM™ de controladores de temperatura y proceso de OMEGA™. Esta familia de compactos controladores PID basados en microprocesadores, disponible en tres tamaños DIN, está proyectada para ser fácil de configurar y usar. Todos los termopares y RTD comunes pueden ser conectados, con el sistema automáticamente habilitando solamente las funciones relevantes para el tipo de señal de entrada seleccionado. Señales de entrada de voltaje y corriente también están disponibles, permitiendo el uso con casi cualquier unidad de ingeniería. Estos controladores proporcionan una solución PID completa, soportando programas complejos con hasta 16 secuencias de Rampa y Nivel. Autosintonización está disponible para aplicaciones PID con lógica difusa adaptable para ayudar a obtener resultados optimizados.

Aplicaciones

Con excepción de casos en que el control sin realimentación es aceptable, prácticamente todas las aplicaciones de control de proceso se benefician de un control PID. En términos de control de temperatura, buenos ejemplos son:

- Tratamiento térmico de metales. Secuencias de "Rampa y Nivel" necesitan control preciso para garantizar que las propiedades metalúrgicas deseadas sean alcanzadas.

- Secado/evaporación de solventes de superficies pintadas. Temperaturas demasiado altas pueden dañar los sustratos, mientras que temperaturas demasiado bajas pueden ocasionar daños al producto y mala apariencia.

- Curado de goma. Control de temperatura preciso garantiza que el curado completo sea alcanzado sin que se afecten desfavorablemente las propiedades del material.

- Cocción. Hornos comerciales necesitan seguir estrictamente secuencias prescriptas de calentamiento y enfriamiento para garantizar que las reacciones necesarias ocurran.

- Cerámicas. Hornos continuos tienen que producir altos niveles de calor, pero están sujetos a cargas térmicas variables. Esto los hace una aplicación ideal para el control PID.

Además, muchos procesos científicos y químicos dependen de control preciso y cuidadoso de la temperatura.

Principales Conclusiones

El control con realimentación tiene como objetivo mantener la señal de salida real de un proceso lo más cerca posible de la señal de salida deseada o punto de ajuste.

El control PID es un método establecido de proporcionar este control, pero requiere sintonización para tener un desempeño optimizado. Esta sintonización es compleja y difícil, y por lo tanto son normalmente utilizadas técnicas heurísticas, como el método Ziegler-Nichols.

Procesos que requieren cambio escalonado o control de "Rampa y Nivel" son especialmente difíciles de tratar utilizando las técnicas PID convencionales. Para resolver esto, fabricantes de controladores como OMEGA están incorporando capacidades de autosintonización basadas en lógica difusa. Técnicas computacionales avanzadas son usadas para ayudar a optimizar bucles PID, y proporcionan niveles ampliados de control de proceso.

El control PID es un método establecido de proporcionar este control, pero requiere sintonización para tener un desempeño optimizado. Esta sintonización es compleja y difícil, y por lo tanto son normalmente utilizadas técnicas heurísticas, como el método Ziegler-Nichols.

Procesos que requieren cambio escalonado o control de "Rampa y Nivel" son especialmente difíciles de tratar utilizando las técnicas PID convencionales. Para resolver esto, fabricantes de controladores como OMEGA están incorporando capacidades de autosintonización basadas en lógica difusa. Técnicas computacionales avanzadas son usadas para ayudar a optimizar bucles PID, y proporcionan niveles ampliados de control de proceso.

Cerrar

Cerrar

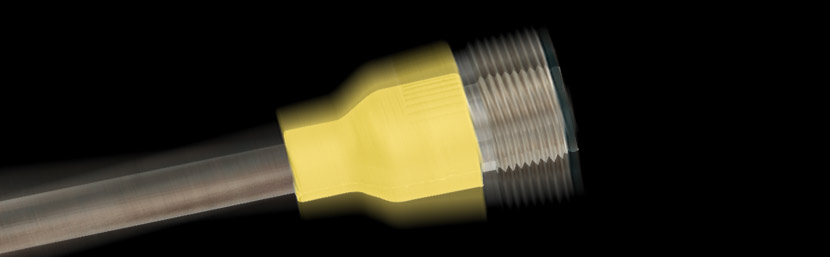

Desafíos presentados a la medición de temperatura en presencia de vibración

Desafíos presentados a la medición de temperatura en presencia de vibración

Todos los dispositivos de detección de temperatura, son susceptibles de deterioro, de la exposición a fluir, calor y presión.

Todos los dispositivos de detección de temperatura, son susceptibles de deterioro, de la exposición a fluir, calor y presión.

Aprenda más sobre Alteración de Señal de Temperatura, Beneficios de Usar Transmisor de Temperatura, Tipos de Transmisores y otros asuntos.

Aprenda más sobre Alteración de Señal de Temperatura, Beneficios de Usar Transmisor de Temperatura, Tipos de Transmisores y otros asuntos.