Deformación Mecánica es el cambio en la forma de un material que resulta de la aplicación de fuerza, y es medida por el cambio en su longitud. Ella puede ser de extensión o de compresión. Un sensor de deformación mecánica es un equipo que varía su resistencia eléctrica proporcionalmente a la deformación mecánica. La deformación mecánica puede resultar de una variedad de influencias internas o externas, incluyendo presión, temperatura o cambio estructural. Los sensores más frecuentemente usados son sensores de deformación mecánica metálicos de empalme, que consisten en un hilo o lámina finos instalados en una estructura de rejilla. La rejilla es unida a la muestra de prueba y detecta cambios en la longitud que ocurren cuando una carga es aplicada. Esto causa un cambio en la resistencia, que es medido por un circuito eléctrico. Materiales no homogéneos pueden presentar muchas complicaciones para obtenerse de ellos mediciones de deformación mecánica precisas.

Propiedades de Materiales No Homogéneos

Hasta recientemente, la mayoría de las mediciones de deformación mecánica era aplicada a metales como aleaciones de acero y aluminio. La tendencia actual de reemplazar metales por polímeros y compuestos hizo surgir un número creciente de plásticos reforzados con propiedades mecánicas, térmicas y químicas significativamente distintas. Una importante diferencia en las propiedades físicas de metales y polímeros es el módulo de elasticidad. Un material compuesto con una matriz de polímero o plástico puede tener un módulo de elasticidad que es más que el doble que el de metales, dependiendo del material de la fibra y del volumen de refuerzo. Como resultado, las mediciones de deformación mecánica de esos materiales no homogéneos son considerablemente mayores que las de metales y normalmente requieren técnicas especiales de cableado y conexión de sensores de deformación mecánica.

La conductividad térmica de compuestos de matriz de polímero puede ser hasta dos órdenes de magnitud menor que la de metales. Cuando la muestra de prueba y el sensor sufren deformación, la resistencia del sensor cambia en respuesta a la deformación mecánica y genera un desplazamiento del voltaje calibrado. Sensores de deformación mecánica con una resistencia más alta ocasionan menos calentamiento para el voltaje producido. Sin embargo, compuestos de matriz de polímero no conducen bien el calor y pueden hacer que el calor se acumule en el sensor. Este aumento en la temperatura causa un aumento en la resistencia y, de forma subsiguiente, un error en la medición de deformación mecánica. En algunos casos, esto puede requerir compensación de temperatura.

Algunos materiales no homogéneos son higroscópicos y pueden expandirse o contraerse según cambia el contenido de humedad. Estas fluctuaciones dimensionales no son distintas del efecto térmico y causan falsas mediciones de deformación mecánica. Matrices de compuesto de plástico varían significativamente con relación a propiedades higroscópicas. Por ejemplo, el plástico acrílico tiene una fuerte tendencia a absorber humedad, mientras que el polietileno no absorbe práticamente nada de humedad. Madera es otro material no homogéneo propenso a absorber humedad. La madera se expande y se contrae con cambios atmosféricos. Además, el encogimiento que ocurre durante el secado es menor en la dirección paralela al grano que en la dirección transversal al grano. Esto resalta la necesidad de selección de muestra apropiada para la compensación de los sensores de deformación mecánica y para el proveimiento de condiciones atmosféricas consistentes tanto para los sensores activos como para los sensores de compensación.

La conductividad térmica de compuestos de matriz de polímero puede ser hasta dos órdenes de magnitud menor que la de metales. Cuando la muestra de prueba y el sensor sufren deformación, la resistencia del sensor cambia en respuesta a la deformación mecánica y genera un desplazamiento del voltaje calibrado. Sensores de deformación mecánica con una resistencia más alta ocasionan menos calentamiento para el voltaje producido. Sin embargo, compuestos de matriz de polímero no conducen bien el calor y pueden hacer que el calor se acumule en el sensor. Este aumento en la temperatura causa un aumento en la resistencia y, de forma subsiguiente, un error en la medición de deformación mecánica. En algunos casos, esto puede requerir compensación de temperatura.

Algunos materiales no homogéneos son higroscópicos y pueden expandirse o contraerse según cambia el contenido de humedad. Estas fluctuaciones dimensionales no son distintas del efecto térmico y causan falsas mediciones de deformación mecánica. Matrices de compuesto de plástico varían significativamente con relación a propiedades higroscópicas. Por ejemplo, el plástico acrílico tiene una fuerte tendencia a absorber humedad, mientras que el polietileno no absorbe práticamente nada de humedad. Madera es otro material no homogéneo propenso a absorber humedad. La madera se expande y se contrae con cambios atmosféricos. Además, el encogimiento que ocurre durante el secado es menor en la dirección paralela al grano que en la dirección transversal al grano. Esto resalta la necesidad de selección de muestra apropiada para la compensación de los sensores de deformación mecánica y para el proveimiento de condiciones atmosféricas consistentes tanto para los sensores activos como para los sensores de compensación.

Longitud de Sensor para Materiales No Homogéneos

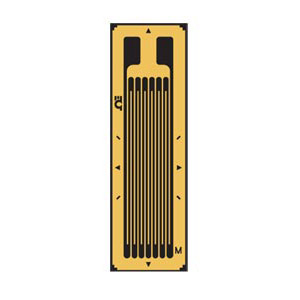

La longitud de sensor es definida como la región receptiva de la rejilla. Alas de soldadura y enrollamientos de extremidades están excluidos de lo que se considera el área sensible a deformación mecánica del sensor debido al tamaño relativamente grande de su área transversal y baja resistencia eléctrica. Las longitudes de sensores de deformación mecánica están en general basadas en el tamaño y en la forma de la muestra y anticipan la distribución de la deformación mecánica. La longitud del sensor también cumple un papel esencial en la precisión de la medición de deformación mecánica. Sensores de deformación mecánica de 0,125 pulgadas o mayores normalmente proporcionan estabilidad e intervalo de medición mayores. Además, sensores mayores proporcionan mejor disipación de calor, pues ellos tienen una menor potencia eléctrica por unidad de área de la rejilla.

La longitud del sensor también es algo importante que hay que tener en cuenta en mediciones de deformación mecánica de materiales no homogéneos como plásticos reforzados y hormigón. La longitud debe ser grande con relación al tamaño de las no homogeneidades en la muestra para que sean proporcionadas mediciones de deformación mecánica representativas de la estructura. Mediciones de materiales no homogéneos normalmente tienen como objetivo medir una deformación mecánica media y no las inconsistencias que surgen en la periferia de materiales agregados o de matriz.

La longitud del sensor también es algo importante que hay que tener en cuenta en mediciones de deformación mecánica de materiales no homogéneos como plásticos reforzados y hormigón. La longitud debe ser grande con relación al tamaño de las no homogeneidades en la muestra para que sean proporcionadas mediciones de deformación mecánica representativas de la estructura. Mediciones de materiales no homogéneos normalmente tienen como objetivo medir una deformación mecánica media y no las inconsistencias que surgen en la periferia de materiales agregados o de matriz.

Estándar de Sensor

La elección del estándar de sensor correcto es crucial para optimizar mediciones de deformación mecánica. El estándar de sensor determina la configuración de la rejilla y las alas de soldadura. La anchura de la rejilla puede ser pequeña o grande, dependiendo de la aplicación. Una rejilla estrecha minimiza el error por promedio para inclinaciones de deformación mecánica alineadas verticalmente al sensor, mientras que rejillas más anchas facilitan la disipación de calor para muestras que tienen escasas propiedades de transferencia de calor. La configuración del ala de soldadura debe ser compatible con el tamaño y la posición de la instalación y permitir la conexión de cables.

Frecuentemente, estándares de sensor idénticos son ofrecidos con resistencia distinta; los más comunes son de 120 y 350 Ω. El sensor de resistencia más alta es más frecuentemente preferido porque él reduce la cantidad de calor generado y disminuye el ruido de señal que viene de cables y otras fuentes de cambios de resistencia.

Frecuentemente, estándares de sensor idénticos son ofrecidos con resistencia distinta; los más comunes son de 120 y 350 Ω. El sensor de resistencia más alta es más frecuentemente preferido porque él reduce la cantidad de calor generado y disminuye el ruido de señal que viene de cables y otras fuentes de cambios de resistencia.

Adhesivos

Sensores de Deformación Mecánica Proyectados para Materiales No Homogéneos

El sensor de deformación mecánica SGD-30/350-LY40 es hecho de los materiales de la misma calidad que el SGD-30/120-LY40. Sus 50 mm de longitud mejoran la precisión de la medición de deformación mecánica de materiales no homogéneos. La rejilla tiene 30 por 3 mm, y el cargador tiene 36 por 5 mm. La resistencia nominal del SGD-30/350-LY40 es de 350 Ω. Este sensor de deformación mecánica de estándar lineal está proyectado para medir deformación mecánica en una única dirección.

Conclusión

Cerrar

Cerrar

Transductores de Presión de Alta Temperatura vs. Elementos de Refrigeración

Transductores de Presión de Alta Temperatura vs. Elementos de Refrigeración

Un LVDT es un equipo electromecánico usado para transformar movimiento mecánico o vibraciones, específicamente movimiento rectilíneo, en una señal variable.

Un LVDT es un equipo electromecánico usado para transformar movimiento mecánico o vibraciones, específicamente movimiento rectilíneo, en una señal variable.

Bandas muertas ajustables permiten ajustes, aumentar y disminuir los puntos de ajuste.

Bandas muertas ajustables permiten ajustes, aumentar y disminuir los puntos de ajuste.